「工場の生産性を上げたいが、何から手をつければいいか分からない…」 「設備の突発的な停止によるダウンタイムを減らしたい…」 「多品種少量生産に対応できる、もっと柔軟な生産ラインを構築したい…」

製造業の現場では、このような課題が山積みです。これらの課題を解決し、スマートファクトリーへの移行を加速させる鍵として、今「IO-Link」という通信技術が世界中で急速に普及しています。

本記事では、インダストリー4.0やIIoT時代の必須技術となりつつあるIO-Linkについて、以下の点を徹底的に解説します。

- IO-Linkとは何か? 従来の通信との違いを分かりやすく図解

- なぜ選ばれるのか? コスト削減・生産性向上・予兆保全という3大メリット

- 導入の注意点 デメリットや現実的な課題と、その乗り越え方

- 具体的な導入事例 IO-Linkで現場はこう変わる!

この記事を読めば、IO-Linkがなぜこれほどまでに注目されているのか、そしてあなたの工場にどのような変革をもたらす可能性があるのか、その全貌をご理解いただけます。

- 某電機メーカーエンジニア

- エンジニア歴10年以上

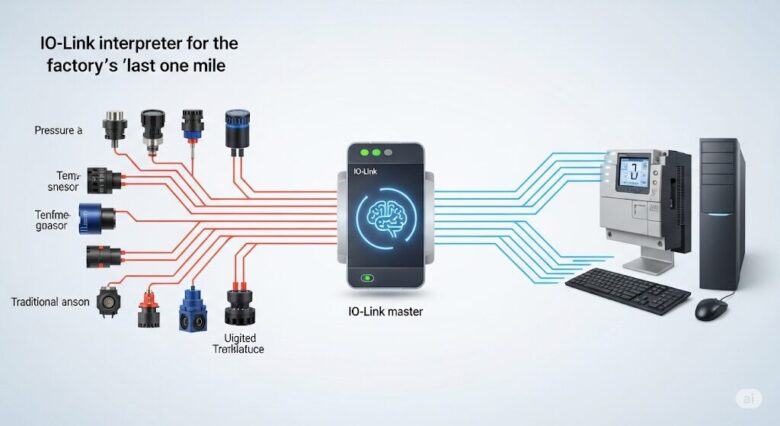

そもそもIO-Linkとは?工場の「ラストワンマイル」を繋ぐ賢い通訳

IO-Linkとは、一言でいえば「工場内に無数にあるセンサやアクチュエータ(機器を動かす装置)と、それらを制御するPLC(コントローラ)との間の通信を賢くする国際標準規格(IEC 61131-9)」のことです 。

従来、工場の末端にあるセンサ類は、単純なON/OFF信号や、ノイズの影響を受けやすいアナログ信号で情報を送っていました。そのため、配線は複雑になり、得られる情報も限られていました 。

IO-Linkは、この工場現場の「ラストワンマイル」と呼ばれる最後の通信ギャップを埋める技術です 。標準的な3線式のケーブル1本で、電源供給と双方向のデジタルデータ通信を可能にします 。

| 比較項目 | 従来の通信(アナログ/標準I/O) | IO-Link |

| 配線 | 信号ごとに専用ケーブルが必要で複雑 | 標準の3線式ケーブル1本でシンプル |

| データ | ON/OFFや測定値のみ(一方向) | 測定値、設定パラメータ、診断情報など(双方向) |

| ノイズ耐性 | 信号劣化やノイズの影響を受けやすい | デジタル通信のためノイズに非常に強い |

| 柔軟性 | 機器交換時に手作業での再設定が必要 | 故障時に自動でパラメータを復元可能 |

このように、IO-Linkは単に配線をシンプルにするだけでなく、これまで現場に埋もれていた豊富な情報を吸い上げ、活用するための道を開く、まさにスマートファクトリーの神経網とも言える技術なのです。

なぜ今IO-Linkなのか?導入で得られる「3つの絶大なメリット」

IO-Link市場は、年平均20%を超える驚異的な成長を遂げています 。なぜこれほど多くの企業がIO-Linkを選ぶのでしょうか?その理由は、導入によって得られる具体的かつ強力なメリットにあります。

メリット1:【劇的なコスト削減】配線もI/Oカードも在庫もスリム化!

IO-Link導入の最も直接的なメリットは、TCO(総所有コスト)の削減です。

- 省配線によるコスト削減: 高価なシールド付き専用ケーブルは不要です。安価な標準ケーブルを使えるため、材料費と配線工数を大幅に削減できます 。ある試算では、 配線作業工数を1/60に削減できる可能性も示されています 。

- 高価なアナログI/Oカードの撤廃: 従来、アナログセンサをPLCに接続するために必要だった高価なアナログ入出力カードが不要になります 。これによりハードウェアコストが削減され、制御盤の省スペース化も実現します。

- デバイス在庫のスマート化: 1台のIO-Linkセンサで、ソフトウェアから設定を変えることで複数の役割をこなせます。これにより、機能ごとに用意していた多種多様な予備品を大幅に削減でき、デバイスのSKU(在庫管理単位)を50%削減できる可能性もあります 。

メリット2:【生産性向上】故障からの復旧は”秒”の世界へ!ダウンタイムを極限まで削減

工場の利益を蝕む最大の敵、それは「ダウンタイム(設備停止時間)」です。IO-Linkは、このダウンタイムを劇的に短縮します。

- 故障からの瞬間復旧: IO-Linkの最も強力な機能の一つが「データストレージ機能」です 。IO-Linkマスターが接続されたセンサの設定情報を常にバックアップ。万が一センサが故障しても、新しいものに交換するだけで、バックアップされた設定が自動で書き込まれます。熟練エンジニアによるPCでの再設定作業は不要。 数時間かかっていた復旧作業が、わずか数秒で完了します。

- 段取り替えの高速化: 多品種少量生産の現場では、製品の切り替え(段取り替え)が頻繁に発生します。IO-Linkを使えば、PLCやHMIから製品の「レシピ」を呼び出すだけで、関連する全てのセンサ設定を一括で変更できます 。これにより、段取り替えの時間が大幅に短縮され、生産の柔軟性が飛躍的に向上します 。

- 高度な診断機能: 「センサの調子が悪い」といった漠然とした情報ではなく、「配線が断線している」「レンズが汚れている」といった具体的な診断情報がリアルタイムで得られます 。これにより、問題の根本原因を迅速に特定し、的確な対応が可能になります。

メリット3:【未来への投資】”壊れる前に知らせる”予兆保全の実現

IO-Linkの真価は、目先のコスト削減や効率化に留まりません。それは、データに基づいた次世代の生産体制、すなわち**予兆保全(PdM: Predictive Maintenance)**への扉を開く点にあります。

- “壊れる前に知らせる”センサ: IO-Linkセンサは、本来の測定データと同時に、自身の「健康状態」に関するデータを送信できます。

- 近接センサ: 「検出対象物が正常な範囲からズレてきている」ことを通知

- 光電センサ: 「レンズの汚れ具合」を警告

- 状態基準保全(CBM)への移行: これらの情報に基づき、システムは「故障する前にメンテナンスが必要」と判断できます。これにより、従来のような「壊れたら直す(事後保全)」や「定期的に交換する(時間基準保全)」から、**機器の実際の状態に応じてメンテナンスを行う「状態基準保全」**へと移行できます。突発的なライン停止を未然に防ぎ、設備総合効率(OEE)を最大化するための鍵となります 。

導入前に知っておきたいIO-Linkの注意点と乗り越え方

多くのメリットを持つIO-Linkですが、導入は必ずしも「プラグアンドプレイ」ではありません。現実的な課題も理解しておくことが成功の秘訣です。

- 実装の複雑さ: 物理的な接続は簡単ですが、センサからのデータをPLCで正しく解釈するために、データマッピングやバイトオーダーの変換といったプログラミング作業が必要になる場合があります 。これは、導入初期のハードルとなり得ます。

- ベンダー間のツール非互換性: IO-Linkは国際標準ですが、設定や診断に使うソフトウェアツールはベンダーごとに異なり、互換性はありません 。特定のベンダーのエコシステムで統一すると導入はスムーズですが、複数メーカーの機器を組み合わせる場合は、より多くの手間が必要になる可能性があります。

- 物理的な制約: マスターとデバイス間のケーブル長は最大20mに制限されています 。ほとんどの機械では十分ですが、広範囲に機器が分散する工場では注意が必要です。

- サイバーセキュリティ: ネットワークに接続される以上、IO-Linkマスターも攻撃の対象となり得ます 。信頼できるメーカーの製品を選び、適切なセキュリティ対策を講じることが不可欠です。

これらの課題は、信頼できるパートナー企業のサポートや、社内でのノウハウ蓄積によって乗り越えることが可能です。

【導入事例】IO-Linkで現場はこう変わった!

理論だけでなく、実際にIO-Linkを導入した企業はどのような成果を上げているのでしょうか。

- 【多品種生産の段取り替え】オプテックス・エフエー社の治具交換システム 頻繁に治具交換が発生する溶接工程において、IO-Linkを活用することで段取り替えを高速化し、省配線のジャストインタイム生産システムを構築しました 。

- 【製袋機のスマート化】ニューロング工業社の事例 製袋機にドイツifm社のIO-Linkを導入。製造工程だけでなく、納入後の顧客サポートにおいても、リモートでのパラメータ設定や診断といったデジタル技術のメリットを最大限に活用しています 。

- 【予兆保全の実現】オムロン社のセンサ活用 近接センサが検出対象との距離を常に監視し、「離れすぎ」や「過接近」を事前に通知。装置の微妙な変化を捉え、突発的な不具合を未然に防ぐ予兆保全を実現しています 。

これらの事例は、IO-Linkが多様な業界で具体的な価値を生み出していることを示しています。

まとめ:IO-Linkは製造業の未来を拓く戦略的投資

本記事では、IO-Linkの基本から、その絶大なメリット、そして導入における現実的な課題までを解説しました。

コメント