製造業の二つの潮流 – 変わらぬ「魂」と、すべてを変える「デジタル化」の波

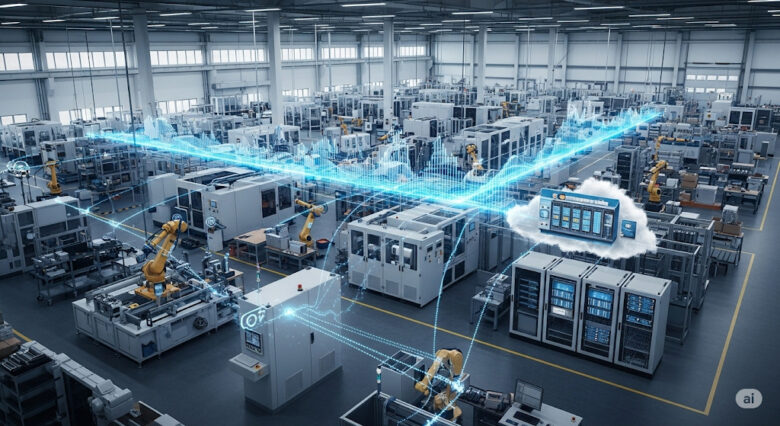

ファクトリーオートメーション(FA)業界は、今、歴史的な転換点に立っています。その背景には、世界を席巻する「デジタル化」「自動化」「サステナビリティ」といった巨大な潮流が存在します 。しかし、この変革の波を乗りこなす鍵は、単に最新技術を導入することだけではありません。むしろ、日本の製造業が長年培ってきた「ものづくり」の魂と、すべてを塗り替える可能性を秘めたデジタル技術をいかに融合させるか、という点に本質的な課題と好機が潜んでいます。

本稿は、この複雑でダイナミックなFA業界の現在と未来を解き明かすための羅針盤です。まず、日本のものづくりの根幹をなす「現場主義(Genba-shugi)」という思想が、なぜAIやインダストリアル・メタバースといった最先端技術の成功に不可欠なのかを深掘りします 。次に、FAの心臓部である制御システムにおける中心的な技術論争、すなわち伝統的なPLC(プログラマブルロジックコントローラ)とITの力を宿すIPC(インダストリアルPC)の対決を徹底比較し、その選択が持つ戦略的な意味を明らかにします。

さらに、シーメンス、ボッシュ・レクスロス、ロックウェル・オートメーションといったグローバルな巨人たちが、どのような未来を描き、どのような戦略で次世代オートメーションの覇権を握ろうとしているのかを詳細に分析します 。本稿を通じて、読者の皆様が自社の「未来の工場(Factory of the Future)」を構想し、具体的な戦略を立てるための一助となる、深く、そして実践的な知見を提供することを目指します。

- 某電機メーカーエンジニア

- エンジニア歴10年以上

第1章 ものづくりの魂 – なぜ今、改めて「現場主義」が重要なのか?

デジタル変革が叫ばれる現代において、日本の製造業が世界に誇る「現場主義」という哲学は、決して過去の遺物ではありません。むしろ、IoTセンサーが収集する膨大なデータや、AIが導き出す分析結果に真の意味を与えるための、文化的な土台、いわば「OS(オペレーティングシステム)」として、その重要性を増しています。この章では、現場主義の本質と、それが現代のFAにおいてなぜ不可欠なのかを探ります。

1.1. 現場は宝の山:京セラとトヨタに学ぶ問題解決の原点

「ものづくりの原点は製造現場にある。営業の原点はお客様との接点にある」。この京セラフィロソフィに凝縮された思想は、現場主義の核心を突いています 。問題が発生した際、机上の空論で理論をこね回すのではなく、何よりもまず現場に立ち戻ること。これが問題解決の唯一の道であると説かれています。現場には、問題を解くための鍵となる「生の情報」が隠されており、まさに「宝の山」なのです 。

この思想は、製造業に革命をもたらしたトヨタ生産方式にも色濃く反映されています。トヨタの強みは、現場の作業員が異常を発見し、自らの手で改善していくという考え方に根差しています 。機械やシステムだけでは決して発揮できない、現場の人間の知恵と経験こそが、真の競争力の源泉であるとトヨタは考えているのです 。

この哲学が現代のデジタル化において示唆するのは、極めて重要な点です。IoTやAIは、現場からデータを収集し分析するための強力なツールです 。しかし、そのデータが何を意味するのか、どの情報が本当に重要なのかを最終的に判断し、意味のあるアクションに繋げるのは、現場の文脈を深く理解している人間に他なりません。現場主義という文化がなければ、デジタルツールは単なるデータ収集機に過ぎず、「ゴミを入れればゴミしか出てこない(Garbage In, Garbage Out)」という罠に陥る危険性が高いのです。つまり、現場主義は、デジタル技術という高性能なアプリケーションを動かすための、不可欠な人間側のOSと言えるでしょう。

1.2. 三直三現主義:キーエンスが実践する「即時性」の思想

現場主義をさらに一歩進め、現代的なスピード感と融合させたのが、キーエンスなどが実践する「三直三現主義」です 。これは、従来の「現場・現物・現実」を重視する三現主義に、「直ちに」という即時性の概念を加えたものです。

- 直ちに現場に行く

- 直ちに現物を見る

- 直ちに現実を把握する

この考え方の背景には、報告という行為に伴う情報の劣化に対する深い洞察があります 。現場から上がってくる報告を聞くだけで、事務所の机上で対策を判断しようとすると、その判断は個人の経験や想像の範囲を超えることはありません。報告された内容と、現場・現物・現実との間にギャップがあった場合、結果として適切な対応が遅れてしまうリスクが常に存在します。また、報告する側にも、複雑な現場の状況を正確に言語化するという困難が伴います 。

FAの現場において、この三直三現主義はトラブルシューティングの基本原則となります。しかし、その究極的な目標は、三直三現を行わなくても済む状態を作り出すことです。つまり、IoTソリューションを活用して装置の状態を常時監視し、収集したデータを分析することで、トラブルを未然に防ぐ「予知保全」を実現することです 。データに基づいた効率的なメンテナンスは、不具合や不良の発生そのものを抑制します。

ここから導かれるのは、現場主義とデジタル技術の理想的な関係です。現場主義は、問題発生時の迅速な対応を保証する「守り」の哲学であると同時に、デジタルツールが収集したデータの意味を正しく解釈し、予知保全のような「攻め」の改善活動に繋げるための基盤でもあるのです。

第2章 価値創造の模範 – キーエンスのビジネスモデル徹底解剖

日本の製造業が誇る現場主義の思想を、現代的なビジネスモデルへと昇華させ、驚異的な収益性を実現している企業がキーエンスです。同社の成功は、単に優れた製品を開発しているからだけではありません。現場から価値を最大限制抽出し、それを再び現場に還元するという、緻密に設計されたシステムにこそ秘密があります。この章では、キーエンスのビジネスモデルを徹底的に解剖し、その強さの源泉を探ります。

2.1. 代理店を介さない「直販」体制の威力

キーエンスの競争優位性を支える最大の柱は、代理店や商社を介さない徹底した「直販体制」です 。一般的なメーカーとは異なり、キーエンスでは自社の営業担当者が直接顧客の製造現場を訪問し、課題のヒアリングから提案、販売、アフターフォローまでを一貫して担います。

このモデルが顧客にもたらすメリットは計り知れません。 第一に、「直接やり取りできる安心感」です。製品のプロである営業担当者が現場で直接課題を把握し、その場で解決策となる商品のデモンストレーションまで行うため、顧客は製品が本当に役立つことを肌で感じることができます 。

第二に、「スピーディな対応」です。代理店を挟むと見積もりや質問への回答に時間がかかりがちですが、直販であればメーカーと直接やり取りできるため、圧倒的な速さが実現します。現場のトラブルに対する迅速なサポートは、顧客からの厚い信頼に繋がっています 。

しかし、この直販体制の真の価値は、販売活動にとどまりません。それは、市場のニーズを吸い上げる、極めて高精度な情報収集ネットワークとして機能している点にあります。営業担当者は顧客の悩みを直接聞き、表面的な要望の奥にある本質的な課題を捉えます。その「生の情報」は、営業提案だけでなく、商品開発部門に直接フィードバックされるのです 。これにより、顧客自身も気づいていなかった潜在的なニーズを満たす、付加価値の高い新商品が生まれる土壌が育まれます。

2.2. ファブレス経営と「世界初」へのこだわり

キーエンスのもう一つの特徴は、自社工場を持たない「ファブレス経営」です 。アップルや任天堂も採用するこのモデルでは、生産を外部の協力工場に委託します。これにより、多額の設備投資を圧縮し、経営資源を自社の強みである研究開発と営業活動に集中させることが可能になります 。

自社工場を持たないことで、生産体制の都合に縛られることなく、顧客が本当に求めているものに基づいた柔軟な商品企画が生まれます 。また、市場の変化に迅速に対応できるというメリットもあります。この身軽さが、常に付加価値の高い商品を適正な価格で、迅速に供給できる体制を支えているのです。

この「直販」と「ファブレス」の組み合わせが生み出す成果は驚異的です。キーエンスが新たに市場に投入する商品のうち、実に約7割が「世界初」あるいは「業界初」の革新的な製品であると言われています 。これは、直販体制によって顧客の現場(Genba)から吸い上げた潜在的課題を、ファブレス経営によって研ぎ澄まされた開発力で解決するという、理想的なサイクルが機能している証左に他なりません。

このビジネスモデル全体を俯瞰すると、キーエンスが如何に巧妙な「価値創造の永久機関」を構築しているかが明らかになります。伝統的なメーカーが代理店を介することで生じる顧客との情報ギャップを、キーエンスはコストのかかる直販モデルで埋めています 。このモデルによって得られる質の高い市場データが、「世界初」の製品開発を可能にし、圧倒的な価格決定権をもたらします 。そして、その高い利益率が、競合他社には維持が難しい高コストな直販部隊を支え、さらに質の高い情報を収集するという、自己強化型のループが完成するのです。これは単なるビジネスモデルではなく、現場主義の哲学を収益に転換するための、模倣困難な競争優位性そのものと言えるでしょう。

第3章 FAの心臓部 – PLC対IPC、制御の覇権を握るのはどちらか?

ファクトリーオートメーションの進化を語る上で、その頭脳であり心臓部であるコントローラの存在は欠かせません。そして今、このコントローラの世界で地殻変動が起きています。長年にわたり工場の「王」として君臨してきたPLC(プログラマブルロジックコントローラ)に対し、ITの世界からIPC(インダストリアルPC)という強力な挑戦者が現れたのです。この章では、両者の特徴を徹底的に比較し、未来の制御の覇権をどちらが握るのかを多角的に分析します。

3.1. 揺るぎなき王者:PLC (プログラマブルロジックコントローラ)

PLCは、過酷な産業環境で安定稼働するために生まれた、FAの根幹をなすデバイスです。元々は、信頼性の低いリレー回路を置き換える目的で開発され、以来、ディスクリート製造やプロセス制御の現場で絶対的な地位を築いてきました 。

その最大の強みは、圧倒的な堅牢性と信頼性にあります。ファンなどの可動部品を持たないソリッドステート設計により、振動や温度変化が激しい工場の悪環境でも安定して動作し、その平均故障間隔(MTBF)は軍用規格の電子機器に匹敵するとも言われます 。

もう一つの核心的な強みが**決定論(Determinism)**です。PLCは、プログラムを周期的にスキャン実行することで、I/O応答時間を保証します。この予測可能でリアルタイムな制御は、機械の安全性や精密な動作に不可欠です 。

さらに、シンプルさとセキュリティもPLCの価値を高めています。ラダー図(LAD)のようなプログラミング言語は、電気技術者にとって直感的で分かりやすく 、専用のOSは汎用PCに比べてウイルスやサイバー攻撃のリスクが低いとされています 。

シーメンス、ロックウェル・オートメーション、三菱電機、オムロンといったFAの巨人たちが、この市場の主要プレイヤーとして君臨しています 。

3.2. ITの挑戦者:IPC (インダストリアルPC)

IPCは、PCの持つ高い処理能力と柔軟性を、産業用途の堅牢な筐体に収めたものです。その台頭は、インダストリー4.0やIoT、そしてデータ駆動型オペレーションへの移行という大きな時代の流れと密接に結びついています 。

IPCの強みは、まずその性能と拡張性にあります。最新のマルチコアCPUと大容量メモリを搭載し、AI、マシンビジョン、高度なデータ分析といった、従来のPLCでは困難だったデータ集約型の重い処理を得意とします 。

次に挙げられるのが、柔軟性とオープン性です。WindowsやLinuxといった標準的なOS上で動作するため、C++やPythonなどの汎用プログラミング言語や、膨大なソフトウェア資産を活用できます 。これにより、制御、HMI(ヒューマン・マシン・インターフェース)、データ収集といった複数の機能を一台のデバイスに統合(ワークロード統合)することも可能です 。

また、USBや無線LANといった接続性にも優れ、企業の情報システム(ITシステム)やクラウドとの連携もPLCに比べて容易です 。

3.3. 橋渡し役:PAC (プログラマブルオートメーションコントローラ)

PLCとIPCの間に位置するのが、PAC(プログラマブルオートメーションコントローラ)です。PACは、PLCの堅牢性と、IPCに近い高度な処理能力、メモリ、ネットワーク機能を併せ持つハイブリッドな存在として定義されます 。しかし、近年ではハイエンドPLCの性能が向上し、PACとの境界線は曖昧になってきており、マーケティング用語としての側面も強いと指摘されています 。

3.4. 徹底比較:PLC vs. IPC – 技術選定のための重要指標

PLCとIPC、どちらを選択すべきか。その判断は、アプリケーションの要件によって大きく異なります。以下の比較表は、技術選定における重要な判断指標をまとめたものです。

| 特性 (Feature) | PLC (プログラマブルロジックコントローラ) | IPC (インダストリアルPC) |

| 基本思想 (Core Philosophy) | 専用の堅牢なハードウェアによるリアルタイム機械制御 | 産業環境に適応した汎用コンピューティングプラットフォーム |

| 性能 (Performance) | スキャンベース実行、通常ミリ秒単位。I/Oシーケンスとロジックに最適化 | イベント駆動、強力なマルチコアCPU。マイクロ秒レベルの処理能力。複雑なアルゴリズム、データ処理、AI、ビジョンに最適 |

| 信頼性/MTBF (Reliability/MTBF) | 非常に高い。ソリッドステート、可動部品なし。専用RTOS。高いMTBF、軍用規格に匹敵 | 高いが、伝統的にPLCより低い。ファンレス設計とSSDで大幅に向上。OSクラッシュがリスクだが、リアルタイムカーネルで緩和 |

| プログラミング (Programming) | IEC 61131-3言語(ラダー、FBD、ST)。電気技術者やOT担当者には馴染み深い | 標準IT言語(C++、Python等)と環境(Windows、Linux)。開発者人口が多く、ソフトウェアの柔軟性が高い |

| コスト (Cost) | 単純な用途では初期費用が低い。高度な機能(モーション、通信)のための追加モジュールでコスト増 | 初期費用は高い。ソフトウェアの拡張性とワークロード統合により、複雑でデータ集約的なシステムではTCOが低い |

| 拡張性 (Scalability) | モジュール式だが機能はハードウェアで定義。複雑な機能の追加には新しいハードウェアが必要 | ソフトウェアによる高い拡張性。ハードウェアを変更せずに新しいアプリや機能を追加可能。企業システムとの統合が容易 |

| セキュリティ (Security) | 専用OSと限定的なネットワーク接続により本質的に安全。一般的なウイルスに強い | 標準OSとネットワーク接続のため脆弱。堅牢なITセキュリティ対策(ファイアウォール、アンチウイルス)が必要 |

| 最適な用途 (Ideal Application) | 高速・決定論的な機械制御、安全アプリケーション、スタンドアロン機械、過酷環境 | データ集約型アプリ(AI、ビジョン、分析)、複雑なシステム統合、HMI/SCADA統合、IIoTゲートウェイ |

この対立は、単なる技術仕様の優劣を超えた、より深い意味合いを持ち始めています。コントローラの選択は、その企業が未来の製造業をどう捉えているかという、戦略的な意思表示そのものなのです。PLCを選択することは、運用技術(OT)の世界で培われた安定性とハードウェア定義の信頼性を最優先する姿勢を示します 。一方、IPCを選択することは、情報技術(IT)の柔軟性とソフトウェア定義のデータ中心モデルに未来を賭けることを意味します 。

かつてPCによる制御は信頼性に欠けると見なされていましたが 、リアルタイムOS(RTOS)やハイパーバイザー技術の進化により、IPCは汎用OSから独立した、保護された決定論的な制御領域を確保できるようになりました 。これにより、IPCはAIによる予知保全やマシンビジョンといった高度なアプリケーションの実行基盤となり、工場そのものをデータ生成資産として捉えることを可能にしています 。

このIT中心の思想が究極的に行き着く先が、「仮想PLC(vPLC)」です 。これは制御ロジックを特定のハードウェアから完全に切り離し、ソフトウェアアプリケーションとして展開する概念です。つまり、企業の選択は「工場は堅牢で独立した機械の集合体か(PLC中心)」、それとも「工場は統合されたソフトウェア定義のシステムか(IPC/vPLC中心)」という、根本的な哲学の選択に他なりません。この決断が、インダストリー4.0時代における企業の競争力を左右することになるでしょう。

第4章 未来へのビジョン – FA巨人が描く次世代オートメーションの戦略

PLC対IPCの技術論争が激化する中、世界のFA巨人たちは、それぞれが描く未来の工場のビジョンに基づき、次世代の覇権を賭けた壮大な戦略を展開しています。彼らの動きは、単なる製品開発にとどまらず、製造業のあり方そのものを再定義しようとする試みです。この章では、主要プレイヤーたちの戦略を深く分析し、彼らが目指す未来の姿を明らかにします。

4.1. Siemens: 「インダストリアル・メタバース」と「仮想PLC」への道

シーメンスは、製造業の未来を「リアルとデジタルの世界の融合」と位置づけ、物理ベースの包括的なデジタルツインを中核に据えた、壮大なソフトウェア中心のビジョンを掲げています 。

その戦略の鍵となるのが、オープンなデジタルビジネスプラットフォーム**「Siemens Xcelerator」**です 。これは、シーメンスのハードウェア、ソフトウェア、そしてパートナー企業のエコシステムを統合し、顧客がデジタル変革を容易に、速く、大規模に実現するための基盤です。

このビジョンを具現化する象徴的な技術が**「仮想PLC(Simatic S7-1500V)」**です 。これは、伝統的なPLCの制御ロジックをハードウェアから完全に切り離し、ソフトウェアアプリケーションとしてIndustrial Edgeデバイス上で実行可能にする画期的なコンセプトです。これにより、ハードウェアに依存しない柔軟な制御、需要に応じたインスタンス数の増減、そしてITとOTのシームレスな融合が実現します 。

シーメンスが目指す究極のゴールは**「インダストリアル・メタバース」**の実現です 。これは、AIによって強化され、没入的かつ協調的な操作が可能なデジタルツインが、現実世界の問題を解決する仮想世界を指します。設計から運用、保守に至るまで、すべてのプロセスがこのメタバース上で最適化される未来を描いているのです。

4.2. Bosch Rexroth: 「スマートフォンのような自動化」- ctrlX AUTOMATIONの徹底的オープン戦略

ボッシュ・レクスロスは、従来のFA業界の常識を覆す、破壊的なアプローチで市場に新風を吹き込んでいます。その戦略を一言で表すなら、「スマートフォンのような自動化」です 。

その中核をなすのが、LinuxベースのリアルタイムOS**「ctrlX OS」と、アプリベースのアーキテクチャを採用したオートメーションプラットフォーム「ctrlX AUTOMATION」**です 。このプラットフォームは、これまで堅固に守られてきたOT(制御技術)とIT(情報技術)の壁を根本から取り払います 。

ボッシュ・レクスロスの戦略が際立っているのは、その徹底したオープン性です。ctrlX OSは、FANUCやKUKAといった競合他社にさえ提供され、業界標準を確立しようとしています 。そして**「ctrlX World」**というパートナーエコシステムを構築し、サードパーティ企業が自由にハードウェアやソフトウェアの「アプリ」を開発・提供できる環境を整えています 。これは、ユーザーが自社のニーズに合わせて最適な機能をアプリストアから選んで組み合わせる、まさにスマートフォンのモデルを産業界に持ち込む試みです。

4.3. Rockwell Automation: 「コネクテッド・エンタープライズ」による統合的価値提供

ロックウェル・オートメーションは、**「コネクテッド・エンタープライズ」**というコンセプトを掲げ、工場レベルのOTネットワークと企業レベルのITシステムを安全に統合し、人、プロセス、技術を繋ぐことで全体最適化を目指す、包括的なアプローチを推進しています 。

この戦略を実現するための武器が、**「FactoryTalk」ポートフォリオです。特に、クラウドネイティブな新世代HMI/可視化プラットフォーム「FactoryTalk Optix」や、設計ツールをクラウドで一元管理する「FactoryTalk Hub」**は、同社のソフトウェア戦略の中核を担っています 。

一方で、ハードウェアへの投資も怠っていません。ControlLogix 5580のような高性能コントローラや 、

ASEMブランドの幅広い産業用PC群 を提供し、ハードウェアとソフトウェアの両輪で顧客価値を最大化するバランスの取れた戦略が特徴です。同社は、バリューチェーン全体を繋ぐ**「デジタルスレッド」**という手法を通じて、顧客のデジタル変革を加速させることを目指しています 。

4.4. Beckhoff: PCベース制御のパイオニアとAIの完全統合

ベッコフは、「PCベース制御」という哲学を創業以来一貫して追求してきた、この分野のパイオニアです。その戦略は極めて明快で、高性能なIPC上で**「TwinCAT」**という統合ソフトウェアを動作させ、PLC、モーション制御、ロボティクス、安全、計測、そしてAIに至るまで、すべてのオートメーション機能を単一のオープンプラットフォームで実現することにあります 。

特に近年注力しているのが、機械学習(AI)の制御システムへの完全統合です。TwinCAT Machine Learning Server(TF3820)やCreator(TE3850)といった製品群を提供し、予知保全や自動品質検査といったAIアプリケーションを、制御タスクと並行してリアルタイムで実行できる環境を整えています 。

ベッコフの強みは、IPC、I/O(特に高速なEtherCAT)、ドライブ技術といったハードウェアコンポーネントを、TwinCATソフトウェアとシームレスに連携するように自社で開発・提供している点にあります 。これにより、極めて高いパフォーマンスとシステム全体の整合性を実現しています。

4.5. 日本勢(三菱電機、オムロン等)の進化と挑戦

日本のFAメーカーも、自社の強固な製品基盤を進化させ、よりインテリジェントでコネクテッドな製造環境のニーズに応えようとしています。

国内トップシェアを誇る三菱電機は、主力PLCであるMELSEC iQ-Rシリーズ を中核としつつ、FAシステムとITシステムを繋ぐエッジコンピューティング領域に

MELIPCシリーズで進出しています 。これは、現場のデータを上位システムへ橋渡しし、データ活用を促進するための戦略的な一手です。

オムロンは、PLC、モーション、さらにはNC(数値制御)機能までを一つのコントローラに統合したNJ/NYシリーズに注力しています 。これにより、装置間の信号のやり取りで生じる待ち時間を大幅に短縮し、システム全体の複雑さを低減することで、生産性の向上を図るという、統合による価値創造を目指しています 。

これらの巨人たちの戦略を深く考察すると、単なる製品販売競争ではない、より大きな構図が見えてきます。それは、「未来の工場のOS」の座を巡る戦いです。かつてのFA業界は、メーカーごとに閉じた独自のハードウェアとソフトウェアで構成されていました 。しかし今、シーメンスの「Xcelerator」、ボッシュの「ctrlX OS」、ロックウェルの「FactoryTalk Hub」は、いずれもサードパーティを巻き込み、自社のプラットフォーム上で様々なアプリケーションが動作する「エコシステム」を構築しようとする試みです。ボッシュは自らのOSを「オートメーション界のLinuxやAndroid」と位置づけ、オープンな業界標準を目指しています 。一方、シーメンスは自社のEdgeプラットフォーム上で仮想PLCを動かす、より統合された「Apple」のような世界観を構築しています。この戦いの勝者は、自社製品の販売だけでなく、エコシステム内で発生するあらゆる取引(アプリストア、データサービスなど)から価値を収穫する、巨大なプラットフォームビジネスの主導権を握ることになります。これこそが、彼らが真に争っている究極の目標なのです。

結論: 未来の工場への羅針盤 – あなたの戦略をどう描くか

本レポートで詳述してきたように、FA業界は今、伝統的なものづくりの哲学と、ソフトウェアが主導するデジタル化の波が交差する、壮大な変革期の真っ只中にあります。この変化の時代を勝ち抜くためには、自社の進むべき方向を定めるための明確な羅針盤が必要です。最後に、これまでの分析を総括し、未来の工場を築くための戦略的な指針を提示します。

支配的なトレンドの要約

未来の工場への道を照らす、3つの支配的なトレンドが明らかになりました。

- ソフトウェア・デファインド・オートメーション(Software-Defined Automation): 価値の源泉が、ハードウェアそのものから、ソフトウェア、サービス、そしてデータがもたらす成果へと急速にシフトしています。ハードウェアから制御ロジックを切り離す「仮想PLC」の登場は、このトレンドを象徴する出来事です 。もはや、機械の性能は物理的な仕様だけでなく、その上で動作するソフトウェアによって定義される時代なのです。

- オープン vs. 統合エコシステム: 業界は二つの大きな流れに分かれつつあります。シーメンスやロックウェルのような、自社製品を中心に垂直統合された「オールインワン」型のエコシステムと、ボッシュ・レクスロスが推進する、様々な企業の製品を組み合わせられる「ベスト・オブ・ブリード」型のオープンなプラットフォームです。どちらの道を選ぶかは、将来の柔軟性、技術革新のスピード、そして特定のベンダーへの依存度(ベンダーロックイン)に長期的な影響を与える、重大な戦略的決断となります。

- IT/OT融合の必然性: 工場の生産現場を司るOT(Operational Technology)と、企業の基幹システムを支えるIT(Information Technology)の間の壁は、もはや存在しえません。これからの成功は、両方の世界を深く理解し、それらをシームレスに融合させる包括的な戦略を構築できるかどうかにかかっています 。

読者への実践的アドバイス

これらのトレンドを踏まえ、自社の戦略を描くために、以下の3つの問いを自問することが不可欠です。

- 「現場主義」を再評価する: 数億円のデジタル技術に投資する前に、自社の組織文化が、その技術が生み出すデータを真に活用できる状態にあるかを確認すべきです。現場の知見を尊重し、データを意味のある行動に繋げる文化、すなわち現代版の「現場主義」がなければ、いかなる高度なツールも宝の持ち腐れとなります。

- コントローラの「哲学」を選択する: PLCかIPCかという選択は、もはや単なる技術選定ではありません。それは、自社の製造プロセスを、ハードウェアの安定性で定義するのか、それともソフトウェアの柔軟性とデータで定義するのかという、経営哲学の選択です。目先のアプリケーションだけでなく、データとソフトウェアに対する長期的なビジョンに基づいて、この重要な決断を下す必要があります。

- エコシステムを分析する: 製品単体で購入する時代は終わりました。どの「エコシステム」に参加するかという視点が不可欠です。主要なプラットフォームが描く長期的なロードマップ、パートナーネットワークの広がりと質、そしてシステムのオープン性を慎重に評価し、自社の未来を託すに足るパートナーを見極めなければなりません。

未来の工場への道筋は一つではありません。最適な戦略は、多くの場合、伝統的な制御が持つ揺るぎない信頼性と、現代的なデータ駆動型システムがもたらすインテリジェンスを巧みに組み合わせた、ハイブリッドなアプローチとなるでしょう。この変革の時代を航海するために最も重要なのは、本レポートで示したような業界の根底を流れる原理と戦略的な潮流を深く理解し、自社の進むべき道を明確に描き出すことなのです。

コメント