はじめに:それは、単なる設備更新ではない。未来への戦略的投資である。

「サプライチェーン全体でのカーボンニュートラル達成を要請する」 「投資判断において、企業のESGへの取り組みを最重要視する」

グローバル市場で事業を展開する大企業の経営層の皆様にとって、このようなステークホルダーからの要請は、日々の経営判断に重くのしかかっていることでしょう。もはや、省エネルギーや脱炭素は、現場のコスト削減活動に留まらない、企業の存続と成長を左右する最重要の経営戦略となっています。

しかし、既存の生産設備の上で小手先の改善を繰り返すだけでは、この巨大な変革の波を乗り越えることはできません。

本記事でご紹介する**「工場のDC化(直流給電システム)」は、単なる省エネ技術ではありません。それは、貴社の生産基盤を根底から変革し、「ESG経営」「コスト競争力」「事業継続性」**という3つの経営課題を同時に解決する、次世代の戦略的プラットフォームです。

この記事では、DC化がなぜ今、先進的なグローバル企業にとって「不可欠な一手」なのか、その全貌を解き明かします。

ろぼてく

ろぼてく欧州を中心に広がりを見せ始める、グリッドDC配電。この流れは一過性なのか本物なのか。

- 某電機メーカーエンジニア

- エンジニア歴10年以上

工場のDC化が実現する、経営レベルでの5大インパクト

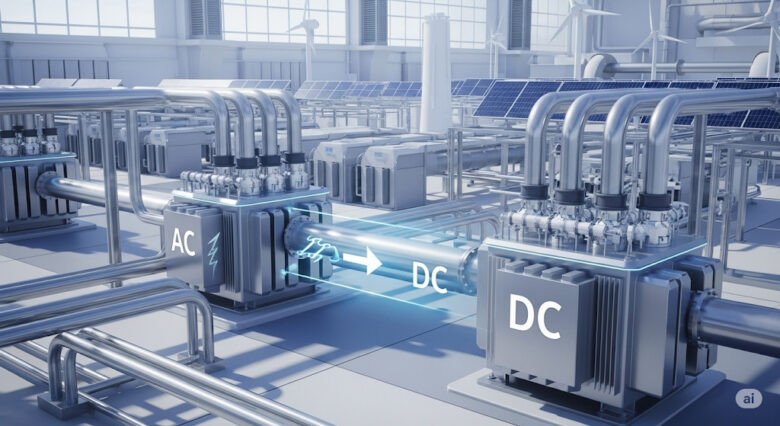

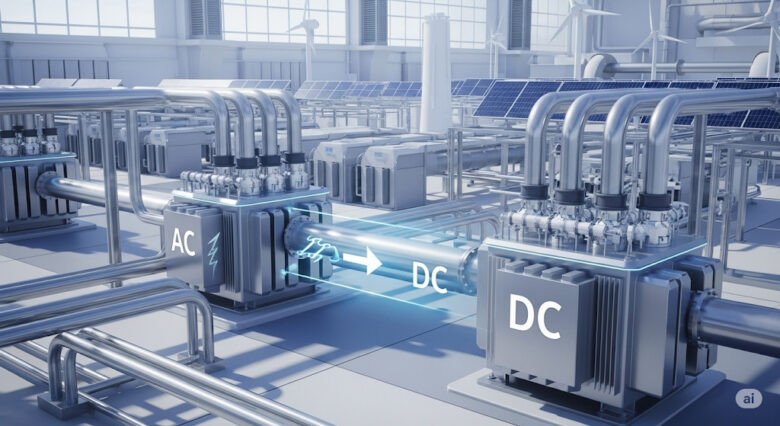

DC化は、従来のAC(交流)電力網を、高効率なDC(直流)電力網へ置き換える技術です。このアーキテクチャの転換が、経営に直結する絶大なインパクトをもたらします。

インパクト1:数億円規模のエネルギーコスト削減

大企業の工場における電力消費量は膨大です。DC化による5~20%の省エネ効果は、年間に換算すれば数億円規模のコスト削減に直結します。これは、電力変換ロス(5~15%)の最小化と、ロボットアームなどが減速する際に生じる回生エネルギーの100%再利用によって実現されます。単なる経費削減ではなく、新たな投資原資の創出に繋がります。

インパクト2:ESG評価と企業ブランド価値の劇的な向上

DC化は、企業のサステナビリティ戦略の根幹を支えます。

- CO2排出量の大幅削減: 省エネ効果そのものがCO2排出量を削減します。

- 再生可能エネルギーの最大活用: 太陽光発電(DC)を変換ロスなく直接利用できるため、自家消費率が飛躍的に向上。RE100達成に向けた強力な武器となります。

これらの実績は、統合報告書やサステナビリティレポートにおける説得力のある情報となり、投資家や顧客からのESG評価を大きく向上させ、企業ブランド価値を高めます。

インパクト3:事業継続計画(BCP)の抜本的な強化

自然災害や地政学的リスクによる電力供給の不安定化は、グローバルなサプライチェーンを持つ大企業にとって最大級の経営リスクです。DC化は、蓄電池システムと極めて親和性が高く、系統電源から完全に独立して工場の主要機能を維持する**「アイランド運転」**を容易に実現します。これにより、万が一の際にも生産を継続し、顧客への供給責任を果たすという、強靭な事業継続体制を構築できます。

インパクト4:最先端の生産性と品質の実現

半導体や精密電子部品、EV(電気自動車)など、最先端のモノづくりにおいては、電力品質が製品の品質を左右します。DC電源は、電圧変動やノイズが極めて少ない高品質な電力を安定供給できるため、

- 製造装置の性能を最大化し、不良率を低減

- 産業用ロボットの動作精度を高め、タクトタイムを短縮 といった効果をもたらし、工場の生産性を新たな次元へと引き上げます。

インパクト5:戦略的な設備投資(CAPEX)の最適化

DC化は、配線(銅)量を最大55%削減できるほか、AC特有の大型変圧器などが不要になるため、新設工場や大規模改修時において、設備投資全体の最適化に貢献します。また、制御盤の小型化は、貴重な生産スペースの創出にも繋がります。

大規模投資の意思決定に必要な視点:課題とその克服

これだけのインパクトをもたらす一方、DC化の実現には計画的な大規模投資と、いくつかの技術的課題への対応が求められます。

- 高度な安全設計と保護技術: DC電流の安全な遮断には、ACよりも高度な技術(高性能DC遮断器など)が求められ、システム全体の保護協調設計が極めて重要になります。

- 国際標準への準拠: ドイツの「DC-INDUSTRIE2」や国際コンソーシアム「EMerge Alliance」などが標準化を推進していますが、グローバルで統一された単一規格はまだ存在しません。自社のグローバル戦略に合致した技術選定が必要です。

- 先進技術に対応する組織体制: 新しい電力システムの設計・運用・保守に対応できる、高度なスキルを持つ人材の育成と組織体制の構築が不可欠です。

これらの課題は、信頼できる実績を持つテクノロジーパートナーとの協業、そしてパイロットプロジェクトを通じた段階的な知見の蓄積によって克服可能です。課題をリスクとして捉えるだけでなく、次世代の技術標準をリードする好機と捉える戦略的視点が求められます。

なぜ「今」なのか? 取り残されるリスク

このDC化への流れは、もはや後戻りのできないメガトレンドです。

- 技術的必然性: 工場内の主要機器が本質的にDCで駆動している以上、DCで電力を供給するのが最も合理的です。

- 競合の動向: 特に自動車産業やエレクトロニクス産業をリードする欧州の競合他社は、国家プロジェクトとしてDC化を推進し、すでに次世代の競争優位性を確立しつつあります。傍観は、すなわち「取り残されるリスク」を意味します。

よくある質問(Q&A)

Q1. 複数工場への段階的導入の事業計画は、どう立てるべきか? A1. まずは、エネルギー消費量が最も大きい、または生産ラインの更新計画があるフラッグシップ工場で**「パイロットプロジェクト」**を実施することをお勧めします。そこで得られた実データ(省エネ効果、投資対効果、運用ノウハウ)を基に、全社展開の標準モデルと投資計画を策定するのが現実的かつ効果的です。

Q2. グローバルなサステナビリティ報告基準(TCFDなど)にどう貢献しますか? A2. DC化によるCO2削減量は、Scope2排出量の削減に直接的に貢献します。また、BCP強化による「移行リスク」および「物理的リスク」への強靭化は、TCFD(気候関連財務情報開示タスクフォース)が求める情報開示において、具体的かつ説得力のある対応策として報告できます。

Q3. 導入の第一歩として、何から着手すべきですか? A3. 経営層、サステナビリティ部門、生産技術部門、財務部門を横断するタスクフォースの設置が不可欠です。その上で、実績豊富な外部の専門家やテクノロジーパートナーを招聘し、現状のエネルギー使用状況の詳細な分析と、DC化による潜在的な経済的・非経済的価値を評価する「フィジビリティスタディ(実現可能性調査)」に着手することが、成功への第一歩となります。

結論:DC化は、未来の製造業へのパスポートである

工場のDC化は、目先のコスト削減を目的とした単なる設備更新プロジェクトではありません。それは、ESG時代の要請に応え、グローバルな競争優位性を確立し、強靭な生産基盤を構築するための、長期的視点に立った経営戦略そのものです。

この変革を主導し、次世代の生産基盤をいち早く手に入れることが、未来の製造業をリードするためのパスポートとなるでしょう。

貴社のサステナビリティ戦略と事業戦略を統合する一手として、DC化の本格的な検討を開始しませんか?

コメント