「人手が足りない」「あのベテランが辞めたら業務が回らない」「必要な図面や書類がすぐに見つからない」…もし、あなたの会社がこのような悩みを一つでも抱えているなら、この記事は必見です。

現代の製造業は、「人手不足」「業務の属人化」「情報管理の不備」という、互いに絡み合った3つの大きな課題、いわば「製造業のトリレンマ」に直面しています。これらは放置すれば、生産性の低下や品質の不安定化を招き、企業の競争力を静かに、しかし確実に蝕んでいきます。

しかし、ご安心ください。これらの課題は、デジタルトランスフォーメーション(DX)によって克服可能です。この記事では、国内外の最新事例を交えながら、あなたの会社を課題解決に導き、持続的な成長を実現するための具体的なロードマップを徹底解説します。

第1章:あなたの工場は大丈夫?製造業を蝕む「トリレンマ」の正体

問題解決の第一歩は、現状を正しく認識することから始まります。あなたの現場は、以下の課題に直面していませんか?

深刻化する人手不足の現実

人手不足は、もはや他人事ではありません。経済産業省の調査では、実に94%もの企業が人材確保に課題を感じていると回答しています 。特に中小企業ではその傾向が顕著で、コロナ禍を経てさらに悪化しているのが現状です 。

過去20年間で34歳以下の若手就業者が約125万人も減少する一方、65歳以上の高齢就業者は30万人増加しており、技術を持つベテラン世代の引退が目前に迫っています 。このままでは、技術の継承が途絶え、事業の継続すら危うくなる可能性があります。

「あの人がいないと…」属人化が引き起こす静かな経営危機

人手不足は、特定の従業員へ業務が集中する「属人化」を招きます。その人の「勘」や「経験」に頼った業務は、一見効率的に見えても、多くのリスクを内包しています。

- 品質・生産性の不安定化: 業務の品質が担当者個人のスキルに依存するため、安定した生産が難しくなります 。

- 業務改善の停滞: 業務プロセスがブラックボックス化し、客観的な評価や改善が進みません 。

- 事業継続のリスク: キーパーソンが退職・休職した途端、業務が完全にストップする危険性があります。実際に、宮古島の食肉処理センターでは、たった一人の職員の不在で約1ヶ月も事業が停滞した事例が報告されています 。

探している情報が見つからない…紙とデータのサイロ化問題

ベテランの頭の中にあるノウハウや、キャビネットに眠る大量の紙の図面。必要な情報が必要な時に見つからない状態は、大きな機会損失です。

多くの企業がデジタル化を進めていますが、単に紙をスキャンしてファイルサーバーに保存するだけでは、情報は部署ごとに分断された「サイロ」になるだけで、本質的な解決には至りません 。また、長年使ってきた古いシステムが足かせとなり、DXの推進を妨げているケースも少なくありません 。

第2章:DXの第一歩!まずは足元を固める「基礎的ソリューション」

最先端のAIやロボットを導入する前に、まず取り組むべきは、組織の「土台」を固めることです。散らかった部屋に最新の家具を置いても片付かないのと同じで、まずは知識とプロセスを体系化する基盤を構築しましょう。

標準化なくして改善なし!動画マニュアルと教育体制の整備

属人化からの脱却は、業務の「可視化」と「標準化」から始まります 。

- 動画マニュアルの活用: 熟練工の作業をスマートフォンで撮影し、動画マニュアルとして共有するだけでも効果は絶大です。ある企業では、動画マニュアルの導入で新人の研修期間を半分に短縮し、品質を安定させることに成功しました 。

- 教育体制の再構築: OJTだけに頼らず、複数の業務を経験させる「クロストレーニング」や、経験豊富な従業員が体系的に知識を伝える「メンター制度」を導入し、誰かが休んでも業務が回る体制を築きましょう 。

情報の「金庫」を作る!文書管理システム(DMS)導入のすすめ

標準化された業務やノウハウを蓄積・共有するデジタル基盤が「文書管理システム(DMS)」です。DMSは、図面や仕様書などの文書を一元管理し、バージョン管理や検索機能を強化します 。

【導入事例】

- ドイツのモーターメーカーEMOD Motors社は、DMS導入により書類を探す時間をゼロにし、プロセスの進捗を完全に透明化。担当者不在でも業務が滞らなくなりました 。

- 日本の中小企業、ヒガシモトキカイ社は、DMSとiPadの活用で年間214万円ものコスト削減を達成しています 。

全社の情報を繋ぐ「背骨」へ!製品ライフサイクル管理(PLM)の戦略的価値

DMSが文書を管理するのに対し、「製品ライフサイクル管理(PLM)」は、製品の企画から設計、製造、保守までの全情報を統合管理する、より戦略的なシステムです 。

PLMを導入することで、部門間の壁がなくなり、全社で統一された最新情報(信頼できる唯一の情報源)を共有できます。これにより、手戻りやミスが劇的に減り、開発期間の短縮とコスト削減が実現します 。

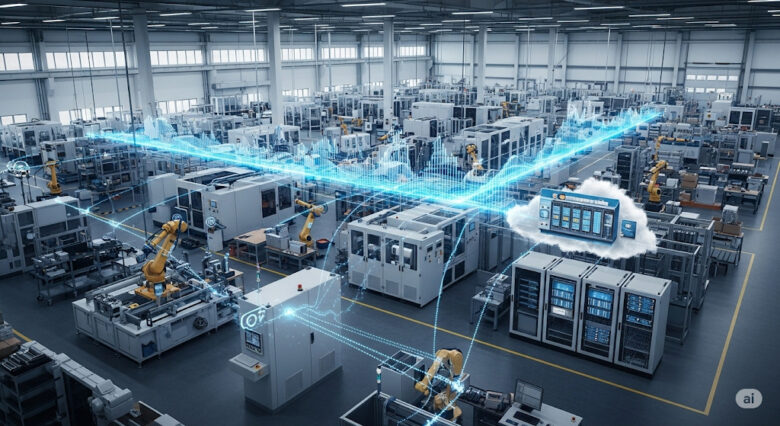

第3章:未来の工場へ!スマートファクトリーを実現する先進技術

情報基盤という土台が固まったら、いよいよスマートファクトリーの実現です。IoTやAIといった先進技術が、あなたの工場を「考える工場」へと進化させます。

工場を「見える化」する神経系 – IoT活用事例

機械や設備にセンサーを取り付けてデータを収集するIoTは、工場の「神経系」です。これまで見えなかった工場の状態をリアルタイムで可視化します 。

- 生産状況の監視: 埼玉県の藤工業では、設備にIoTを導入し生産量を可視化した結果、1日の生産量が1.5倍に増加しました 。

- 予知保全: コマツの建機遠隔管理システム「KOMTRAX」は、故障の兆候を事前に検知し、突発的なダウンタイムを防いでいます 。

- サプライチェーン最適化: 岐阜県の中央工機は、協力工場を含むサプライチェーンをIoTで接続し、在庫状況を共有することで、不測の事態でも製品供給を継続できる体制を築きました 。

工場の「頭脳」を創る – AI・機械学習の威力

IoTが集めたデータを分析し、自律的な意思決定を行うのがAI、工場の「頭脳」です。

- 高度な品質管理: パナソニックでは、AIが作業員の動きを分析し、不良発生を未然に防ぐシステムを導入しています 。

- 技能伝承: 旭鉄工では、社内の改善ノウハウをAIに学習させ、誰もが最適な改善策を引き出せるシステムを構築しました 。

- プロセス最適化: パナソニックは、モーター設計に生成AIを活用し、熟練技術者を15%上回る性能のモーターを数日で開発しました 。

人と「協働」する力持ち – 協働ロボット(コボット)の驚異的なROI

人手不足への直接的な解決策として、また過酷な作業から人間を解放する手段として、協働ロボット(コボット)の活用が急速に進んでいます。安全柵なしで人と一緒に働けるため、中小企業でも導入が容易です 。その投資対効果(ROI)は驚異的です。

| 企業名(国) | 適用業務 | 生産性向上率(%) | ROI(投資回収期間) |

| Raymath (米国) | 溶接・CNCマシンテンディング | 200%~600%増 | 12ヶ月未満 |

| DCL Logistics (米国) | ピッキング・梱包 | 500% | 3ヶ月 |

| AIM Processing (米国) | マシンテンディング | 400% | 15週間 |

表: 協働ロボット導入によるROIと生産性向上の事例

深夜のラベル貼り作業(タカギベーカリー)や、繁忙期に人が集まらない包装工程(日本ハムファクトリー)など、人が敬遠しがちな作業を代替させることで、人手不足を根本から解決しています 。

第4章:【事例に学ぶ】世界のトップ企業はこうしてDXを成功させた!

理論だけでなく、実際の成功事例から学びましょう。世界のトップ企業は、テクノロジーを駆使してトリレンマを乗り越えています。

- 日本の強みを活かす!トヨタ・日立・IHIのデジタル技能伝承術 トヨタは自動検査装置で品質を人に依存させない体制を構築 。日立は画像解析で熟練者の動きを可視化し、教育期間を短縮 。IHIはベテランの溶接作業を動画ライブラリ化し、若手の技能習得を加速させています 。彼らは単に動きを真似るのではなく、技能の「本質」をデジタル化し、標準化しているのです。

- 人手不足へのアプローチ – 米国とドイツの戦略比較 米国は、業界のイメージアップキャンペーンや産学連携プログラムなど、社会全体のエコシステムで課題解決を図っています 。一方、ドイツの物流企業APS Germanyは、作業画面をリアルタイムで多言語に翻訳するシステムを導入。言語の壁を取り払い、新人研修時間を50%も削減しました 。

- リープフロッグ型変革 – 中国Gree社の5Gスマートファクトリー 中国の家電大手Gree社は、5Gプライベートネットワークを基盤に、最先端のスマートファクトリーを一気に構築。現場の展開コストを80%削減し、15人の作業員を削減するなど、驚異的な成果を上げています 。

まとめ:明日から始める!レジリエントな製造業へのロードマップ

製造業のDXは、一部の大企業だけのものではありません。自社の状況に合わせて、段階的に進めることが成功の鍵です。

- フェーズ1:安定化と標準化 まずは業務プロセスの可視化・標準化から。そしてDMSやPLMを導入し、信頼できる情報基盤を確立します。

- フェーズ2:デジタル化と可視化 次に、IoTセンサーで工場の稼働状況をリアルタイムに「見える化」し、データに基づいた管理を始めます。

- フェーズ3:自動化と知能化 質の高いデータが蓄積されたら、AIや協働ロボットをROIの高い領域から戦略的に導入します。

- フェーズ4:統合と革新 最終的には、サプライチェーン全体をデジタルで接続し、新たなビジネスモデルを創出します。

テクノロジーは強力なツールですが、それだけでは不十分です。知識共有を奨励する企業文化を醸成し、従業員の役割を再定義することが不可欠です 。

未来の工場は、人がいなくなる場所ではありません。テクノロジーによって人間の能力が拡張され、より創造的で付加価値の高い仕事に集中できる「人間中心」の職場です 。

この記事で紹介したロードマップとソリューションが、あなたの会社が「製造業のトリレンマ」を克服し、力強く未来へ踏み出すための一助となれば幸いです。さあ、今日から変革の第一歩を踏み出しましょう。

コメント