エグゼクティブサマリー

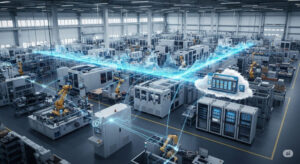

本レポートは、ファクトリーオートメーション(FA)業界における「盤レス化(Cabinet-Free Automation)」という根源的な変化について、その技術的基盤、市場動向、主要企業の戦略、そして将来展望を包括的に分析するものである。盤レス化は、従来の集中型制御盤を廃し、制御コンポーネントを直接機械上に分散配置する設計思想であり、単なるコスト削減策に留まらず、製造業が直面する経済的圧力、深刻な労働力不足、そして技術的変革への戦略的対応として急速に普及している。

市場データは、このトレンドの破壊的な性質を明確に示している。従来の制御盤エンクロージャ市場が年平均成長率(CAGR)6.2%で緩やかに成長する一方、盤レスオートメーションシステム市場は2023年の35億米ドルから2032年には82億米ドルへと、CAGR 9.5%という高い成長率で拡大すると予測されている 。この成長率の差は、新技術が既存市場のシェアを積極的に獲得していることを物語っている。

この移行を牽引しているのは、Beckhoff(ベッコフ)、Siemens(シーメンス)、Rockwell Automation(ロックウェル・オートメーション)といった業界のリーダー企業である。各社は、革新的なオールインワンシステム(Beckhoff MX-System)から、段階的な導入を可能にする包括的なコンポーネントエコシステム(Siemens SIMATIC ET 200シリーズ、Rockwell On-Machineソリューション)まで、異なる戦略的アプローチで市場に対応している。

盤レス化の価値は、設計、製造、運用、保守という製品ライフサイクル全体に及ぶ。最大90%の配線削減、数週間から数時間への設置時間短縮、機械フットプリントの縮小、そしてモジュール式の柔軟な機械設計の実現など、その利点は多岐にわたる 。さらに、このアーキテクチャは、エッジAIによるリアルタイム品質検査や予知保全、プライベート5Gを活用した自律型移動ロボット(AMR)の安定稼働といった、インダストリー4.0の中核技術にとって最適な物理的基盤を提供する。

本レポートでは、PEST分析を通じてマクロ環境の推進要因を解き明かし、技術スタック、導入障壁、業界別ケーススタディを詳細に検討する。結論として、盤レス化は一過性の流行ではなく、FA業界における不可逆的かつ必然的な進化であると断定する。この新しい分散型パラダイムに適応する企業こそが、将来のより効率的で、柔軟かつインテリジェントな工場を構築する主導権を握ることになるだろう。

1. はじめに:制御盤時代の終焉

FA業界は今、設計と運用の哲学を根底から覆すパラダイムシフトの渦中にある。その中心にあるのが「盤レス化」または「キャビネットフリーオートメーション」と呼ばれるトレンドである。これは単なるコンポーネントの小型化や配置の変更ではなく、工場の自動化アーキテクチャそのものを再定義する動きであり、その影響は計り知れない。

1.1. 盤レスオートメーションの定義:「オンマシン」から「ゼロキャビネット」思想へ

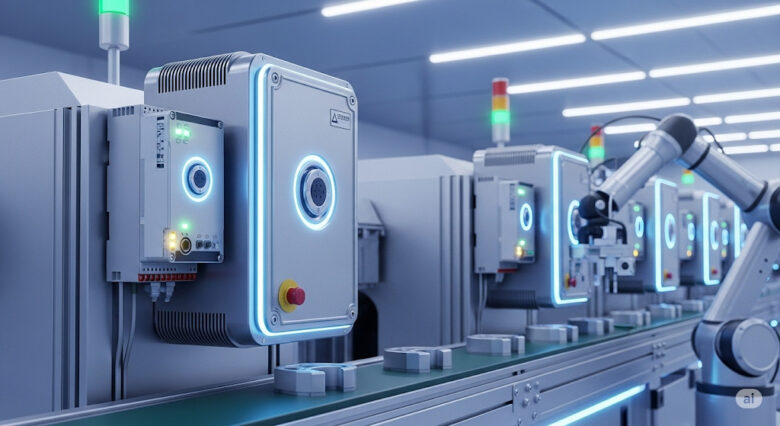

盤レスオートメーションの核心は、従来、集中的な電気制御盤に収められていた制御コンポーネントやハードウェアを、盤から取り出し、機械や生産ライン上に直接実装することにある 。これは、環境耐性を備えたモジュール式のコンポーネント(一般的に保護等級IP67やIP69K)を用いることで実現される。

この概念は、いくつかの段階的な思想を含んでいる。一部のコンポーネントを分散配置する「オンマシン(On-Machine)」ソリューションから 、制御盤を完全に排除することを目指す、より急進的な「盤レス(Cabinet-less)」または「ゼロキャビネット(Zero-Cabinet)」アプローチまで、その範囲は広い 。特に、BeckhoffのMX-Systemは「従来の制御盤を完全に置き換えることができる」とされ、後者の思想を体現する代表的なソリューションである 。

技術的な実現方法としては、IPC、I/O、ドライブ、電源などの機能モジュールを、電力とデータ通信(例:EtherCAT)を統合したベースプレートに差し込むアーキテクチャが主流である。これにより、堅牢でIP67保護されたシステムが構築される 。

1.2. 集中型から分散型制御アーキテクチャへの進化

このトレンドの背景には、制御アーキテクチャの根本的な進化がある。

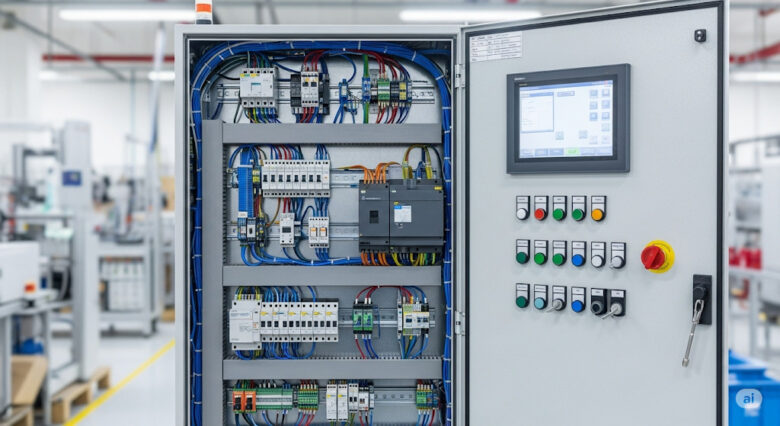

- 伝統的な集中型モデル: すべての制御ロジック、ドライブ、I/Oが単一の大型制御盤に集約される。この方式は、膨大で時間のかかる一点対一点の配線を必要とする 。

- 分散型へのシフト: 分散型アーキテクチャでは、ドライブやI/Oが制御盤から生産フロアへと移され、それらが制御するモーターやセンサーの近く、あるいは一体化されて配置される 。この分散化が、盤レス化トレンドの基礎を形成している。

- アーキテクチャの原則: このアプローチは、データと制御の所有権と利用を分散させつつ、ある程度の集中管理を維持するという考え方に基づいている 。これは、IT分野における「データメッシュ」の概念と酷似している。データメッシュでは、ドメイン(業務領域)固有のチームが自身のデータプロダクトを管理することで、俊敏性と拡張性を高める 。

このアーキテクチャの進化は、単なる物理的な配置の変更ではない。FAが直面していた拡張性、柔軟性、そして単一障害点といった集中型制御盤の課題に対し、IT業界がモノリシックなメインフレームからマイクロサービスや分散データアーキテクチャへと移行したのと同じ解決策を、OT(Operational Technology)の世界で物理的に具現化したものである。ITが先行して経験した分散化の道のり、特にガバナンス、セキュリティ、相互運用性に関する教訓は、盤レス化を進めるFA業界にとって極めて重要な示唆を与えるだろう 。

1.3. 市場コンテクスト:シフトの定量化とその意義

市場データは、このパラダイムシフトが単なる概念ではなく、具体的なビジネスインパクトを伴う現実であることを示している。

表1:市場成長軌道 – 従来型制御盤 vs. 盤レスオートメーション

| 市場セグメント | 基準年市場規模 (2023/2024年) | 予測年市場規模 (2032/2033年) | 年平均成長率 (CAGR) | ||

| 従来型エンクロージャ・制御盤 | 95億米ドル (2023年) | 172億米ドル (2033年) | 6.2% | ||

| 配電盤 | 156.8億米ドル (2024年) | 229.1億米ドル (2033年) | 4.3% | ||

| 盤レスオートメーションシステム | 35億米ドル (2023年) | 82億米ドル (2032年) | 9.5% |

出典: Datahorizzon Research , Dataintelo , Business Research Insights

このデータが示す事実は明白である。盤レスシステム市場のCAGR 9.5%と、従来型制御盤市場のCAGR 6.2%との間にある約3.3パーセントポイントの差は、単なる統計上の数字ではない。これは、市場シェアの明確な移行を示唆している。新しいオートメーションプロジェクトが立ち上がるたびに、従来型のソリューションではなく盤レスソリューションが選択される確率が高まっていることを意味する。これは、エンクロージャ製造業者や盤製造業者といった、従来型のバリューチェーンに属する企業にとって、適応しなければ生き残れないほどの戦略的脅威となる破壊的な力である。

このトレンドは、より広範な産業オートメーション市場(2024年の約2,060億米ドルから2030年には約3,780億米ドルへ、CAGR 10.8%で成長予測)の中核をなす高成長ニッチ分野と位置づけられる 。盤レス化は、FA業界全体の成長を牽引する重要な要素となっている。

2. マクロ環境要因:PEST分析

業界が盤レスソリューションの採用を迫られている背景には、広範な外部環境の変化がある。PEST分析(政治、経済、社会、技術)のフレームワークを用いることで、これらの推進要因を体系的に理解することができる。

2.1. 政治(Political):規制、規格、そして政府の取り組み

- 安全規格への準拠: ISO 13849-1やIEC 62061といった国際的な機械安全規格への準拠は、機械メーカーにとって絶対的な要件である 。安全ロジックとI/Oを危険源の近くに配置する分散型安全システムは、非常停止やガードドア監視といった機能の実装を簡素化し、より速い応答時間を実現する 。SiemensのET 200pro Fail Safe Controllerは、安全度水準PL eまで対応し、この要求に応える代表的な製品である 。

- 衛生設計規制: 食品・飲料や医薬品といった業界では、汚染防止のための衛生設計が厳しく規制されている。IP69Kの保護等級と、滑らかで洗浄しやすい表面を持つ盤レスソリューション(例:Siemens SIMATIC ET 200clean)は、これらの規制を遵守するために不可欠である 。これにより、清掃が困難な制御盤内部というリスク要因そのものを排除できる。

- グローバル規格への対応: BeckhoffのMX-Systemのような製品は、当初からIEC、UL、CSAといったグローバル規格に準拠するよう設計されており、機械メーカーの製品輸出とグローバル展開を容易にする 。

- 政府のイニシアチブ: 「中国製造2025」のような各国の政策や、世界的なインダストリー4.0推進の動きは、盤レス化を含む先進的な自動化技術への投資を奨励している 。

2.2. 経済(Economic):コスト削減の要請と投資環境

- 総所有コスト(TCO)の削減: 盤レス化の最も強力な経済的推進要因は、劇的なTCO削減にある。

- 配線削減: ケーブル使用量を最大90%削減可能であり、これは材料費と人件費の大きな削減に直結する 。

- 設置・試運転時間の短縮: 設置にかかる時間が数日から数時間へと劇的に短縮され、人件費を大幅に削減し、機械メーカーの市場投入期間を加速させる 。あるドイツの機械メーカーは、組立時間を2~3週間からわずか数時間に短縮した 。

- エンジニアリング工数の削減: 設計の簡素化とモジュール化により、電気設計の作業負荷を約50%、回路図のページ数を最大80%削減できる 。

- フットプリントの削減: 制御盤をなくすことで、貴重な工場床面積を節約でき、そのスペースは直接的な金銭的価値を持つ 。

- 設備投資の動向(2025年度): 最近の調査によると、日本の企業の設備投資意欲は慎重である。2025年度に設備投資を計画している企業は57.4%で、2年連続の低下となった 。投資の主な目的は「設備の代替」(60.8%)が最も多く、次いで「省力化・合理化」が続く 。盤レスソリューションは、まさにこの「設備の代替」と「省力化」という二大ニーズに直接応えるものであり、慎重な経済環境下においても魅力的な投資対象となっている。

2.3. 社会(Social):オートメーションにおける人的要因

- 熟練労働者不足: これは世界的な危機的課題である。製造業は深刻な人材不足に直面しており、2033年までに約190万人の雇用が埋まらない可能性があり 、米国だけでも70万人以上の製造業の欠員が存在する 。

- 盤レス化による解決策: 盤レスシステムは、この労働力不足への対策として明確に設計されている 。時間のかかる手作業での配線や組立をなくすことで、専門の電気技術者への依存を減らし、より少ない労働力で高い生産性を実現する 。

- 求められるスキルの変化: このトレンドは、求められるスキルをマニュアル作業(配線、組立)から技術的スキル(設定、ソフトウェア、診断)へとシフトさせる 。これは、インダストリー4.0時代に向けた労働力のスキルアップの必要性と一致する。

- 労働安全と人間工学の向上: 分散型システムは、作業者が窮屈な制御盤にアクセスする必要性をなくし、人間工学を改善する 。また、機械上でのロボット活用を容易にすることで、危険または反復的な作業を自動化し、労働者の安全衛生を直接的に向上させる 。

この熟練労働者不足という社会課題は、盤レス化を単なる推進要因から、事業継続と成長のための「必須」の戦略的要請へと変える加速装置として機能している。企業はもはや、熟練の電気技術者や盤組立工を十分に見つけることができない。この状況が生産のボトルネックとなり、製造可能な機械の数を制限している。盤レスシステムは、この特定の、そして希少なスキルセットへの依存を劇的に減らすことで、このボトルネックを直接解消する。つまり、盤レス化の採用は、単にコストを削減するためではなく、そもそも生産を可能にするための手段となっているのである。

2.4. 技術(Technological):実現技術の収斂

- インダストリー4.0とIIoT: 盤レス化の概念全体が、モジュール式で柔軟、かつ接続された生産システムを要求するインダストリー4.0の基盤となっている 。盤レスシステムは、このビジョンを可能にする物理的なハードウェアである。

- エッジコンピューティングとAI: 制御を分散させることは、処理能力(例:産業用PC)を機械上に直接配置することを意味する 。これは、リアルタイム品質検査や予知保全といったエッジAIアプリケーションにとって理想的な場所であり、クラウドへの依存と遅延を最小限に抑える 。

- 高度なネットワーク(IO-Link, 5G):

- IO-Link: この通信規格は、センサーやアクチュエーターのデータ、パラメータ、診断情報をシンプルな標準ケーブルで伝送することを可能にし、分散システムにおける「スマート」なフィールドデバイスに不可欠な「ラストワンメーター」の通信を実現する 。

- プライベート5G: AMRのような移動体を伴うアプリケーションや、再構成可能な生産ラインにとって、プライベート5Gは、Wi-Fiが苦手とする過酷な産業環境において、信頼性が高く、低遅延(10ms未満)で、広帯域な無線接続を提供する 。これにより、真にワイヤレスで柔軟な、盤レスの機械モジュールが現実のものとなる。

これらの技術的推進要因は、しばしば抽象的な概念として語られるが、盤レス化トレンドは、これらのソフトウェアやコネクティビティ主導のコンセプトが工場現場で効果的に機能するために必要な、具体的かつ物理的なハードウェア層を提供する。エッジAIはデータ源の近くに計算能力を必要とし、信頼性の高い無線オートメーションはプライベート5Gのような堅牢なネットワークを必要とする。盤レスアーキテクチャは、IP定格のIPC、5Gルーター、IO-Linkマスターを機械上に直接配置することで、これらの要求に対する最適な物理インフラを提供する。つまり、盤レス化は「ソフトウェア定義工場」の物理的な基盤そのものなのである。

3. 盤レスオートメーションの技術スタック

盤レスオートメーションの実現は、単一の技術革新によるものではなく、複数の技術が相互に作用し合う「技術スタック」の成熟によって可能となった。このセクションでは、その構成要素を詳述する。

3.1. アーキテクチャ基盤:モジュラープラットフォーム

- ベースプレート: システムの背骨となる部分。堅牢な金属板(例:アルミニウム製)が機械的な取り付け基盤を提供し、データバスと電力バスを統合している 。Beckhoffは、異なる電力要件やモジュール密度に対応するため、1列、2列、そして最近では3列のベースプレートを提供している 。

- プラグイン式機能モジュール: システムの「頭脳と筋肉」。IPC、I/O、モーションコントロール、ドライブ、リレー、電源供給といった機能を持つ標準化されたモジュール群で、ベースプレートに差し込んでネジで固定するだけで接続が完了する 。この「プラグアンドプレイ」の原則が、コンポーネント間の手作業による配線を不要にする 。

- ハイブリッドコネクタ: 重要な技術革新の一つ。これらのコネクタは、電力とデータ通信(例:EtherCAT)を1本のケーブルに統合し、機械とモジュール、あるいはモジュール間の接続を劇的に簡素化する 。

3.2. コンポーネントレベルの革新:工場現場での生存能力

- IP65/67/69K保護等級: これは交渉の余地のない必須条件である。保護等級は、コンポーネントが防塵(等級「6」)、水中への一時的な浸漬(等級「7」)、または高温・高圧洗浄(等級「9K」)に耐えることを保証する 。この保護性能は、エンクロージャなしで機械に直接取り付けられるコンポーネントにとって不可欠である 。

- 製品例:

- I/O: 三菱電機 、オムロン 、シーメンス 、ロックウェル など、主要各社がIP67対応のリモートI/Oブロックを提供している。

- センサー・ビジョン: IP67対応のカメラ や照明 が、機械上での検査用途に利用可能である。

- 堅牢な筐体: コンポーネントには、油、洗浄剤、振動に耐える金属製または特殊ポリマー製の筐体が使用される 。

3.3. ネットワークと通信ファブリック:デジタルの神経系

- フィールドバスの優位性(EtherCAT): 高速で決定論的な産業用イーサネットプロトコルは極めて重要である。特にEtherCATは、その性能、柔軟なトポロジー、包括的な診断機能により、分散型システムに自然に適合するため、頻繁に採用されている 。

- 「ラストワンメーター」を担うIO-Link: IO-Linkは、スマートセンサーやアクチュエーターをフィールドバスに接続するための汎用インターフェースとして機能する。最も末端の接続をデジタル化し、単純なデバイスからでもパラメータ設定、診断、イベントデータの取得を可能にすることで、真に「スマート」な機械の構築に貢献する 。

- 無線の未来(プライベート5G): 現在は有線接続が標準だが、完全に柔軟で移動可能な機械モジュールを実現する鍵はプライベート5Gにある。これは、物理的な制約なしに有線接続と同等の信頼性と低遅延を実現する可能性を秘めている 。産業環境におけるWi-Fiのハンドオーバーや干渉の問題を克服する技術として期待されている 。

3.4. 統合安全:安全、スマート、そして分散型

- オンマシン安全コントローラ: すべての安全信号を盤内の集中型安全PLCに戻す代わりに、安全ロジックをIP67定格の安全コントローラやI/Oモジュール上で直接実行する 。

- 安全ネットワーク: PROFIsafeやCIP Safetyといったプロトコルは、標準の制御データと同じイーサネットケーブル上で動作し、安全回路の配線を簡素化する 。

- 利点: このアプローチは、応答時間を短縮し(安全性を向上させ)、妥当性確認を簡素化し、生産ライン全体を停止させることなく独立してシャットダウンできるモジュール式の安全ゾーンの作成を容易にする 。SiemensのET 200pro F-CPUは、機械上での使用を目的とした、認定済みの統合安全機能を備えたコントローラの好例である 。

これらの技術要素は独立して存在するのではなく、深く相互に依存している。盤レスというパラダイムの成功は、このスタックのすべての層が同時に成熟することにかかっている。モジュール式アーキテクチャは、コンポーネントが過酷な環境に耐えられなければ無意味であり、IP67/69Kの技術革新に依存している。多数のスマートデバイスの接続は、ハイブリッドコネクタによる単一ケーブルソリューションやEtherCATのような高性能フィールドバスがなければ管理不能になる。そして、スマートセンサーの価値は、IO-Linkのようなプロトコルが末端のデータをリッチに取得できて初めて発揮される。このシステム全体が、統合されたオンマシン安全技術なしには安全規制を満たすことができない。結論として、盤レス化は単一のブレークスルーではなく、これらの技術の共生的な収斂によってもたらされた必然的な進化なのである。

4. 戦略的価値提案:利点と機会

盤レス化が「どのように」実現されるかを理解した上で、本セクションでは「なぜ」それが重要なのか、つまり、このトレンドがもたらす強力なビジネス上の利点を詳述する。

4.1. 機械設計の変革:モジュール性、柔軟性、フットプリント

- モジュール性の向上: 盤レスシステムは本質的にモジュール式であり、標準化された再利用可能なプロセスモジュールから機械を構築するというトレンドと完全に一致する。これにより、機械メーカーは標準ブロックからカスタム機械を迅速に構成できる 。

- 前例のない柔軟性: 機械の再構成、拡張、縮小が容易になる。高価で時間のかかる制御盤の改造なしにモジュールを追加・削除できるため 、変化する消費者需要や生産要件への適応が極めて重要となる現代において、決定的な利点となる 。

- 機械フットプリントの削減: 制御盤をなくすことで、機械の物理的な設置面積が大幅に削減され、貴重な工場床面積が解放される。これにより、より高密度な生産レイアウトが可能になる 。ある自動車業界の事例では、長さ7メートルの制御盤を撤去したことで、床面積が10%削減された 。

4.2. バリューチェーンの最適化:劇的なコストと時間の削減

盤レス化は、バリューチェーンのあらゆる段階で効率化をもたらす。

- エンジニアリング: 回路図や部品表のページ数が最大80%削減 。電気設計の作業負荷は約50%削減される 。

- 組立・設置: 設置時間が24時間以上から約1時間へと短縮 。配線ミスは事実上ゼロになる 。

- 物流: 発注、在庫管理、管理する部品点数が削減される。外部の盤製造業者への依存を完全に排除することも可能になる 。

- 試運転: モジュール単位での試運転により、機能的なエラーをプロセスの早い段階で、時間的プレッシャーなしに発見・修正できる 。これにより、全体の製造・テストサイクルが短縮される 。

4.3. オペレーショナルエクセレンスの強化:稼働時間、保守、診断

- 保守の簡素化: 故障したモジュールは迅速に特定し、専門的な工具なしで交換できることが多い。ホットスワップ対応モジュールであれば、稼働中に交換できるため、ダウンタイムを最小限に抑えられる 。これにより、平均修復時間(MTTR)が大幅に短縮される 。

- 高度な診断機能: すべてのコンポーネントがEtherCATのようなプロトコルでネットワーク化されているため、包括的なシステム診断が常に利用可能である 。技術者は、モジュールのデータマトリックスコードをスマートフォンでスキャンするだけで、詳細な診断データを取得できる 。

- 可用性の向上: 迅速な修理、機械上データによる予知保全能力、そして高いシステム信頼性によってダウンタイムが削減され、結果として設備総合効率(OEE)が向上する 。

4.4. 新たなビジネスモデルと能力の解放

- マスカスタマイゼーション: 盤レス機械の柔軟性とモジュール性は、多品種少量生産を経済的に実行可能にする。これは現代の製造業における重要な要件である 。

- ロボティクスと自動化: 盤レス設計は、特に移動性(AGV/AMR)や過酷な環境での運用が求められるロボットの統合を簡素化する 。

- データ・アズ・ア・プロダクト: このアーキテクチャは、機械上にドメイン固有のデータソースを自然に生成する。これらは、より高レベルの分析のための「データプロダクト」として扱うことができ、ITにおけるデータメッシュの概念を物理的に実現するものとなる 。

これらの利点は個別に存在するのではなく、設計から保守までのライフサイクル全体にわたって相互に作用し、価値を増幅させる。エンジニアリングの簡素化は、調達部門が管理する部品点数の削減につながり、それが組立技術者の迅速でミスのない作業を可能にする。その結果、エンドユーザーはより小型で柔軟な機械を手に入れ、保守チームは迅速な診断と修理を行えるようになる。エンジニアリング時間が50%削減されることは、単に人件費を節約するだけでなく、プロセス全体を加速させ、機械メーカーにとっては納期の短縮と迅速な収益化を、エンドユーザーにとっては生産開始の迅速化をもたらす。このように、盤レス化の戦略的価値は乗算的に拡大していくのである。

5. 導入の障壁と戦略的緩和策

盤レス化がもたらす利点は大きいが、その導入は無条件に成功するわけではない。現実的な課題を認識し、それに対する戦略を立てることが不可欠である。

5.1. 技術的課題:物理法則とエンジニアリング

- コンポーネントの堅牢性: 機械上に直接設置されるコンポーネントは、振動、温度変化、水、塵、化学薬品に直接さらされる。そのため、IP20定格の盤内コンポーネントよりも高価になりがちな、より高いIP等級(IP67/68)を持つ堅牢なコンポーネントとコネクタが必要となる 。

- 熱管理: 従来の制御盤にはファンやエアコンによる能動的な冷却機能が備わっていることが多い。一方、盤レスシステムは主に受動的な冷却に依存する。金属製のベースプレートがヒートシンクとして機能するものの 、高出力のアプリケーションでは慎重な熱設計が求められ、依然として制約要因となる可能性がある 。

- EMC/EMI(電磁両立性/電磁妨害): 金属製の筐体は良好なシールド効果を発揮するが 、分散型の性質と電力用の長いケーブル配線は、電磁両立性に関する新たな課題を生む可能性があり、設計段階での対策が必須となる。

5.2. 組織的障壁:文化と協力体制

- 現状維持バイアスの克服: しばしば最大の障壁となるのは、「これまでずっとこのやり方でやってきた」という現状維持への固執である 。盤の設計・製作は、多くの組織に深く根付いたプロセスである。

- 機械設計と電気設計の融合: 盤レス設計は、機械設計チームと電気設計チームのより緊密な協力を強いる。「制御盤」はもはや独立した電気プロジェクトではなく、機械の物理的なフレームに統合される。これには、ワークフローと意識の変革が求められる 。

- スキルギャップ: 手作業での配線スキルへの需要は減る一方で、ネットワーク設定、ソフトウェア、システム統合に関するスキルへの需要は高まる。労働力のスキル移行が必要となる 。

5.3. 分散型世界におけるサイバーセキュリティ

- 攻撃対象領域の増大: 分散化は、工場フロア上のインテリジェントでネットワーク化されたノードの数を増やす可能性があり、物理的に保護された単一の制御盤と比較して攻撃対象領域を拡大させる恐れがある 。

- 一貫したポリシー適用の困難さ: 数十から数百に及ぶ分散デバイス全体で、一貫したセキュリティ対策、アクセス制御、パッチ適用を保証することは、単一のポイントを保護するよりも複雑である 。

- 緩和戦略: 各オンマシンモジュールを潜在的な侵入口とみなし、ネットワークのセグメント化、安全なプロトコルの使用、デバイス認証、そして包括的な産業セキュリティコンセプトを組み合わせた「多層防御」アプローチが不可欠となる 。

これらの課題を分析すると、技術的な課題は存在するものの、それらは既存または新興の技術(より優れた材料、熱モデリングなど)で大部分が解決可能であることがわかる。より根深い課題は、エンジニアリングチーム内で必要とされる文化的・プロセス的な変革である。主要メーカーの技術は実世界で成熟し、その利点も定量化されているにもかかわらず、資料では繰り返し、既存のワークフローの変更や、伝統的にサイロ化されてきた機械部門と電気部門間の協力体制を築くことの難しさが指摘されている 。これは、盤レス化の導入成功が、適切な製品を選ぶこと以上に、社内のプロセスを再設計し、新たな統合設計思想を育むことにかかっていることを示唆している。「ソフト」な組織的課題の解決は、「ハード」な技術的課題の解決よりも困難なのである。

6. 競合状況:業界リーダーの分析

盤レス化トレンドは、FA業界の主要企業によって牽引されている。各社は独自の戦略と製品ポートフォリオで市場にアプローチしており、その動向を理解することは極めて重要である。

6.1. Beckhoff Automation:MX-Systemで描く先駆者のビジョン

- 戦略: 制御盤の革命的かつ包括的な代替品として位置づけられる。Beckhoffのメッセージは、効率、シンプルさ、モジュール性といったシステムレベルの利点に焦点を当て、完全なパラダイムシフトを強調する 。

- 製品(MX-System): バックプレーン(ベースプレート)とプラグイン式モジュールを基盤とする高度に統合されたシステム。IP67保護、統合EtherCAT、電力とデータ用の標準化されたインターフェース、そして包括的なモジュール群(IPC, I/O, Motionなど)を特徴とする 。最近では、より多くの機械を完全に盤レス化するため、3列ベースプレートによる高出力領域への対応を拡大している 。

- 独自の価値提案(USP): 「設置時間24時間から1時間へ」という効率化の規模と、制御盤を完全に排除するというビジョンの完全性。また、熟練労働者不足の解決策としてこのソリューションを強力に結びつけている点も特徴的である 。

6.2. Siemens:過酷・衛生環境向け包括的ポートフォリオ

- 戦略: 進化的なアプローチをとり、アプリケーションに応じて制御盤を削減または排除するために使用できる、分散型コンポーネントの幅広いポートフォリオを提供する。堅牢性、安全性、そして食品・医薬品などの特定業界向けソリューションに強みを持つ。

- 製品(SIMATIC ET 200ファミリー):

- ET 200pro: CPUやフェールセーフコントローラを含む幅広いモジュールを備えた、モジュール性が高く強力なIP65/67対応I/Oシステム 。自動車産業のような過酷な環境での実績が豊富である 。

- ET 200clean: 食品、医薬品、包装業界向けに特化して設計され、IP69K保護等級とEHEDG準拠の衛生設計を特徴とする 。

- ET 200eco/AL: スペースが限られた場所に柔軟に取り付けられる、よりコンパクトなブロックI/O 。

- USP: ポートフォリオの幅広さ、統合された安全性(TÜV認証)、そして衛生アプリケーションのような要求の厳しい垂直市場向けの専門ソリューション。同社の製品は、分散化のための堅牢で信頼性の高い選択肢として広く認識されている。

6.3. Rockwell Automation:「On-Machine」エコシステムによる普及促進

- 戦略: ユーザーが制御を盤の外に出し、アプリケーションの近くに配置できるようにする「On-Machine」製品の包括的なエコシステムを推進。メッセージは、設計の簡素化、迅速な構築、柔軟性の向上に焦点を当てている 。

- 製品(Armorファミリー): 連携して動作するように設計されたIP67/69K定格の製品群。

- ArmorBlock 5000 I/O: IO-Link技術を搭載したオンマシンI/Oブロック 。

- ArmorKinetix Distributed Servo Drives: 分散型モーションコントロール 。

- Armor PowerFlex Drives: オンマシン可変周波数ドライブ(VFD) 。

- ArmorStart Motor Controllers: 分散型モータースターター 。

- ASEM 6300PA On-Machine IPCs & ArmorView HMIs: オンマシンでの演算と可視化 。

- USP: 「ワンストップショップ」としてのエコシステムアプローチ。Rockwell/Allen-Bradleyのエコシステムに深く投資している顧客にとって、これは分散化へのシームレスで統合された道筋を提供する。

6.4. その他の主要プレイヤー:差別化戦略

- Bosch Rexroth: IndraDrive Mi技術によるドライブベースの分散化に注力。ドライブをモーターに直接統合し、最大90%のケーブル削減を謳う 。

- 三菱電機: CC-Link IE TSNおよびCC-Link IE Fieldネットワークに対応したIP67リモートI/Oユニットを幅広く提供し、盤レスソリューションを可能にする 。同社のe-F@ctoryコンセプトは、配線削減のための無線ユニットなどを通じてこれをサポートする 。

- オムロン: NXRシリーズIP67リモートターミナルにより、セットアップと保守工数の削減に注力。通信品質の可視化や工具不要の交換といった機能でMTTRの削減に貢献する 。

- キーエンス: 膨大な種類のネットワーク対応センサーと、それらを主要なオープンフィールドネットワークに接続するNUシリーズネットワークユニットを提供。「省配線」とIoTのためのデータ収集を促進するが、包括的な盤レスプラットフォームというよりは、個々のコンポーネント接続に焦点を当てている 。

6.5. 競合比較分析

競合状況は、「革命」対「進化」という二つの異なる戦略的哲学によって特徴づけられる。Beckhoffは、制御盤を完全に置き換えることを目指す革命的な「オールインワンシステム」戦略を追求している。対照的に、SiemensやRockwellなどは、ユーザーが段階的に分散化を進めることを可能にする進化的な「コンポーネントのエコシステム」戦略をとっている。

BeckhoffのMX-Systemは、すべての盤機能を新しいフォームファクターにマッピングする単一の統合製品として提示される 。彼らのマーケティングは「置き換え」に焦点を当てている。一方、Rockwellの「On-Machine」やSiemensの「ET 200」は、個別だが相互運用可能な製品(ドライブ、I/O、HMI)のファミリーである 。彼らのマーケティングは、分散化のための「ツール提供」に焦点を当てている。

この哲学の違いは、顧客の選択に直接影響を与える。革命的アプローチは、最大の効率向上を求めるグリーンフィールド(新規)プロジェクトや、革新的な機械メーカーに訴求力が高い。一方、進化的アプローチは、既存設備のブラウンフィールド(改修)アップグレードや、全面的なアーキテクチャ変更なしに特定の機能(I/Oやドライブなど)だけを分散化したい顧客にとって、参入障壁が低い魅力的な選択肢となる。したがって、プラットフォームの選択は単なる技術的な決定ではなく、顧客の変革への意欲とプロジェクトの性質に依存する戦略的な決定となる。

表2:競合プラットフォーム機能比較マトリクス

| 項目 | Beckhoff Automation | Siemens | Rockwell Automation | Bosch Rexroth | 三菱電機 |

| プラットフォーム名 | MX-System | SIMATIC ET 200 Family | On-Machine (Armor Family) | IndraDrive Mi | CC-Link IE対応IP67製品群 |

| 基本コンセプト | システム(盤の完全代替) | コンポーネントエコシステム | コンポーネントエコシステム | ドライブ統合ソリューション | コンポーネントエコシステム |

| IP保護等級 | IP67 | IP65/67/69K | IP67/69K | – | IP67 |

| モジュール性 | ベースプレート+プラグイン | モジュラー型ブロックI/O | ブロックI/O、分散ドライブ | モーター統合型ドライブ | ブロックI/O |

| 主要ネットワーク | EtherCAT | PROFINET, PROFIBUS | EtherNet/IP | Sercos, PROFINET, EtherCAT | CC-Link IE TSN/Field |

| 統合安全 | あり(TwinSAFE) | あり(PROFIsafe) | あり(CIP Safety) | あり(SafeMotion) | あり(CC-Link IE Safety) |

| 主な差別化要因 | 設置時間の大幅短縮、盤の完全置換ビジョン | 衛生設計(ET 200clean)、幅広い製品群、堅牢性 | 包括的な製品エコシステム、既存顧客基盤 | ドライブとモーターの究極の統合、配線削減 | CC-Link IE TSNへの対応、自社ネットワークとの親和性 |

7. アプリケーションフォーカス:業界別ケーススタディ

盤レス化の真の価値は、具体的なアプリケーションでどのように発揮されるかを見ることで最もよく理解できる。本セクションでは、業界特有の課題と、それに対する盤レスソリューションの適用事例を検証する。

7.1. 機械製造:Schirmer社のケーススタディ – モジュール化の設計図

- 背景: 窓枠プロファイル加工用の複雑な機械を製造するドイツのSchirmer社は、リードタイムとプロセスの最適化を目指し、BeckhoffのMX-Systemを採用した 。

- 実装: 長さ14メートルの機械に搭載されていたすべての制御盤を、機械の鉄製フレームに直接取り付けられた11台のMX-Systemベースプレートに置き換えた 。

- 成果: 電気設計の作業負荷が50%削減され、組立時間は2~3週間からわずか数時間に短縮された。配線ミスが根絶され、モジュール単位での試運転が可能になったことで、エラーの早期発見と修正が実現した。さらに、機械のフットプリントが削減され、エンドユーザーのアクセス性も向上した 。

7.2. 自動車:多軸・高複雑性アプリケーション

- 課題: 自動車の生産ラインは、数十のサーボ軸、ロボット、センサーが密集する極めて複雑な環境である。従来の制御盤ソリューションでは、盤が巨大化し、取り扱いが困難になる。

- ソリューション: Beckhoffの事例では、50以上のサーボ軸を持つ機械において、長さ7メートルの制御盤が、高出力の125Aメインステーションと複数のサブステーションからなる分散型MX-Systemトポロジーに置き換えられた 。また、オムロンのNX1コントローラもこの業界をターゲットとしており、グローバル規格(IEC 61131-3)への対応と、安全・モーション・情報を統合制御する能力により、グローバル工場への展開を簡素化している 。

7.3. 食品・飲料/医薬品:衛生的・洗浄環境

- 課題: これらの業界では、頻繁な高圧・化学薬品洗浄に耐え、細菌の増殖を防ぐための厳格な衛生設計基準を満たすコンポーネントが求められる 。

- ソリューション: SiemensのSIMATIC ET 200clean(IP69K、EHEDG準拠)や、Beckhoffのステンレス製・衛生設計のXTSおよびXPlanar搬送システム のような製品は、これらのアプリケーションに特化して開発されている。汚染リスクとなる制御盤を排除し、オープンで清掃しやすい機械設計を可能にする。

- ケーススタディ: 3Dプリント医薬品の分散製造に関する事例では、コンパクトな盤レスシステムと、近赤外分光法(NIR)のような統合されたプロセス分析技術(PAT)から恩恵を受ける、ポイントオブケア(臨床現場)での製造の必要性が強調されている 。

7.4. イントラロジスティクス:自律型移動ロボット(AMR)の実現

- 課題: AMRやAGV(無人搬送車)は、小型のオンボード制御システムと、移動のための信頼性の高い無線通信を必要とする 。

- ソリューション: 盤レスシステムは、小型で耐振動性に優れたオンボード制御を提供する。そしてプライベート5Gは、Wi-Fiが苦手とする低遅延(10ms未満)かつシームレスなハンドオーバー(「make-before-break」)通信を提供し、AMRの停止を防ぐ 。この組み合わせにより、大規模な倉庫や配送センターにおける、真に自律的で効率的なフリート運用が可能になる 。

これらの事例から明らかになるのは、盤レス化は「ワンサイズ・フィッツ・オール」のソリューションではないということである。それは、業界固有の要件によってその具体的な価値が引き出される基盤技術である。機械製造業ではモジュール性と市場投入までの速さが価値となり、自動車産業では極度の複雑性の管理が価値となる。食品・医薬品業界では衛生と清掃性が、物流業界では移動性と無線信頼性が価値の源泉となる。これは、ベンダーが成功するためには、中核技術だけでなく、各垂直市場の固有の課題に対する深い応用知識を持つ必要があることを意味している。

8. 将来展望と戦略的提言

本レポートの分析結果を統合し、盤レス化トレンドの将来像と、各ステークホルダーがとるべき戦略的行動を提言する。

8.1. 市場予測と成長軌道(2025-2033年)

- 予測の要約: 盤レスシステム市場はCAGR 9.5%で成長し、2032年には82億米ドルに達すると予測される 。これは、従来型制御盤の緩やかな成長とは対照的である 。さらに、DeFi(分散型金融)やDApp(分散型アプリケーション)といった、より広範な「分散化」トレンドが示す驚異的なCAGR(18%~53%)は、あらゆる技術分野で分散化が強力なマクロトレンドであることを示しており、FA業界におけるこの動きを後押しするだろう 。

- 地域別成長: 現在は早期導入が進んだ北米と欧州が市場をリードしているが、今後は急速な工業化を背景にアジア太平洋地域が最も高い成長率を示すと予想される 。

8.2. 次なるフロンティア:エッジAIと5Gとの融合

盤レス化の未来は、単にコンポーネントを盤の外に移動させることだけではない。その機械上の配置を最大限に活用することにある。そして、そこはエッジAIにとって完璧な場所である。

- オンマシンインテリジェンスの活用事例:

- 予知保全: エッジAIを搭載したオンマシンコントローラが、振動や温度データをリアルタイムで分析し、故障が発生する前に予測することで、稼働時間を最大化する 。

- リアルタイム品質検査: オンマシンIPCに接続されたIP67カメラが、AIベースの画像検査を実行し、データをクラウドに送信することなく、欠陥を瞬時に特定する 。

- 実現技術としての5G: プライベート5Gは、これらのインテリジェントな盤レス機械モジュールを接続する通信バックボーンとなり、AMRのフリート管理やリアルタイム制御ループに必要な高速かつ信頼性の高いデータフローを可能にする 。

8.3. 機械メーカーへの提言

- モジュール化の徹底: 標準化され、再利用可能な盤レスのプロセスモジュールを中心に機械を再設計することが、スピード、柔軟性、コスト削減を実現する鍵である。

- エンジニアリングチームの再教育: 機械設計と電気設計の間の壁を取り払い、ネットワーク設定とソフトウェアに関する専門知識を構築するためのトレーニングに投資する。

- 段階的戦略の策定: まずはI/Oを分散化し、次にドライブ、そして新世代の機械で完全な盤レス設計へと移行する。初期段階では、SiemensやRockwellのような進化的プラットフォームの活用が有効である。

8.4. エンドユーザーへの提言

- 調達におけるTCOの重視: 新しい機械を購入する際は、初期の設備投資コストだけでなく、盤レス設計がもたらすTCOの利点(フットプリント削減、保守コスト低減、稼働率向上)を評価する。

- 既存設備の改修から着手: IP67リモートI/Oを使用して、既存ラインの配線混雑を解消したり、旧式のコンポーネントをアップグレードしたりすることを、低リスクの導入開始点として活用する 。

- データ活用の計画: 盤レス化の重要な利点は、データへのアクセス向上である。これらのスマートなオンマシンデバイスから得られる豊富な診断・プロセスデータを、保守や運用の改善にどのように活用するかを計画する。

8.5. コンポーネントサプライヤーへの提言

- ロードマップの整合: 製品開発を分散化の主要要件(より高いIP等級、よりコンパクトなフォームファクタ、統合インテリジェンス(エッジAI)、オープンな通信規格(IO-Link, OPC UA, 5G)への対応)と整合させる。

- 堅牢性への注力: コンポーネントが過酷なオンマシン環境(振動、衝撃、熱サイクル)に耐えられるよう、材料科学と機械設計に投資する。

- デジタルツールの提供: E-CADマクロ、3Dモデル、シミュレーションツールといった包括的なデジタル資産を提供し、顧客のデジタルエンジニアリングワークフローへの自社コンポーネントの統合を簡素化する 。

9. 結論:FAにおける不可避な分散化

本レポートで詳述したように、FA業界における盤レス化へのシフトは、一過性のトレンドではなく、産業オートメーションにおける不可逆的かつ根源的な進化である。この動きは、経済的、社会的、そして技術的な圧力という強力な要因が収斂した結果、必然的に生じている。

コスト削減と効率化という経済的要請、熟練労働者不足という深刻な社会問題、そしてインダストリー4.0、IIoT、エッジAI、5Gといった技術の成熟が、従来の集中型制御盤という概念そのものを時代遅れのものにしつつある。盤レスアーキテクチャは、これらの課題に対する直接的な解決策であると同時に、未来のスマートファクトリーを実現するための物理的な基盤を提供する。

この新しい分散型パラダイムを積極的に受け入れる企業、すなわち、モジュール式の機械設計思想を取り入れ、部門間の壁を越えて協力し、新たな技術スタックを使いこなす企業が、次世代のより効率的で、柔軟かつインテリジェントな工場を構築する主導権を握るだろう。もはや問われているのは、業界が従来型の制御盤から脱却するかどうかではなく、どれだけ早く、そして誰がその変革をリードしていくか、という点である。

コメント